Smart Quality Control ยกระดับการตรวจสอบคุณภาพจาก “วัดแล้วจด” สู่ “วัดแล้วรายงานอัตโนมัติ” ด้วย ZEISS PiWeb

October 24, 2025

เช็คลิสต์การติดตั้งระบบหล่อเย็นความเร็วสูง Aeroforce™: คู่มือฉบับสมบูรณ์เพื่อประสิทธิภาพการตัดที่เหนือกว่า

December 17, 2025

ปัญหาที่พบบ่อยในการตัดกลึงสเตนเลส

การตัดกลึง สเตนเลส (Stainless Steel) ถือเป็นงานที่ท้าทายมากชนิดหนึ่งในอุตสาหกรรมตัดเฉือน เนื่องจากคุณสมบัติเฉพาะตัวของวัสดุที่ เหนียวสูง และ นำความร้อนต่ำ ก่อให้เกิดปัญหาหลัก ๆ ดังนี้:

- ความร้อนสะสม: ความร้อนที่เกิดขึ้นระหว่างการตัดเฉือนไม่สามารถระบายออกไปได้ดี ทำให้เกิดความร้อนสะสมบริเวณคมตัดอย่างรวดเร็ว

- การเกิด Built-up Edge (BUE): เศษโลหะมีแนวโน้มที่จะเกาะติดกับคมตัด ทำให้ผิวงานไม่เรียบและค่าขนาดคลาดเคลื่อนได้ง่าย

- อายุการใช้งานของคมตัดสั้น: จากความร้อนและแรงเสียดทานที่สูง ทำให้เครื่องมือตัดสึกหรออย่างรวดเร็ว

- ปัญหาคุณภาพผิวงาน: ผิวงานที่ได้ไม่เป็นไปตามมาตรฐานที่กำหนด มีค่าความหยาบผิวสูง

เปรียบเทียบข้อดี-ข้อเสีย: น้ำมันหล่อเย็นแบบน้ำมันล้วน (Neat Cutting Oil) และ น้ำมันหล่อเย็น MWF

ในอดีต น้ำมันหล่อเย็นแบบน้ำมันล้วน (Neat Cutting Oil) ถูกนำมาใช้เพื่อแก้ไขปัญหาดังกล่าว เนื่องจากมี คุณสมบัติการหล่อลื่น (Lubricity) ที่ดีเยี่ยม ช่วยลดแรงตัดและป้องกันการเกิด BUE ได้อย่างมีประสิทธิภาพ แต่ก็ต้องแลกมากับปัญหาด้านสิ่งแวดล้อมและสุขภาพ เช่น:

- ละอองน้ำมันฟุ้งกระจาย ในอากาศ ทำให้สภาพแวดล้อมการทำงานไม่ปลอดภัย

- พื้นโรงงานลื่น เสี่ยงต่อการเกิดอุบัติเหตุ

- มีโอกาสเสี่ยงติดไฟ

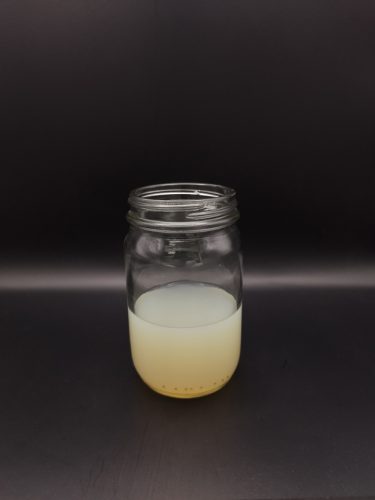

ในทางกลับกัน การใช้ น้ำมันหล่อเย็นแบบผสมน้ำ (Water-mix MWF) มีข้อดีในด้านการระบายความร้อน (Cooling) และสร้างสภาพแวดล้อมที่สะอาดกว่า แต่กลับมีข้อจำกัดที่ส่งผลกระทบต่อประสิทธิภาพการผลิตสำหรับงานสเตนเลสโดยเฉพาะ:

- Lubricity ต่ำ ทำให้ไม่สามารถลดแรงเสียดทานได้อย่างเต็มที่

- เสี่ยงต่อการเกิดโฟม (Foaming) โดยเฉพาะเมื่อใช้ระบบ High-pressure coolant

- ค่าความหยาบผิว (Ra) สูงขึ้น และ ขนาดของชิ้นงานไม่เสถียร

- อายุการใช้งานเครื่องมือตัดลดลง อย่างมีนัยสำคัญ

คุณสมบัติสำคัญของ MWF ที่ต้องพิจารณาสำหรับสเตนเลส

การเลือกน้ำมันหล่อเย็นที่เหมาะสมสำหรับงานตัดกลึงสเตนเลสควรพิจารณาปัจจัยสำคัญดังนี้:

- Lubricity & EP Additives: ช่วยลดแรงตัดและป้องกันการเกิด BUE

- Cooling: ระบายความร้อนที่สะสมใน Cutting Zone

- Emulsion Stability: ทนความกระด้างของน้ำ ไม่แยกชั้น

- Corrosion Protection: ป้องกันการเกิดคราบ (Staining) บนผิวสเตนเลส

- Foaming Resistance: สำคัญอย่างยิ่งเมื่อใช้ High-pressure coolant (>50 bar)

- Bio-stability: ยืดอายุการใช้งานน้ำมัน

Lubrican MT-50: High Lubricity Water-mix MWF ที่ออกแบบมาเพื่อสเตนเลสโดยเฉพาะ

เพื่อเติมเต็มช่องว่างระหว่าง Neat Oil และ Water-mix MWF ทั่วไป MT-50 จึงถูกพัฒนาขึ้นด้วยเทคโนโลยีขั้นสูง โดยเพิ่ม EP Additives (สารรับแรงกดสูง) และสารเสริมฟิล์มหล่อลื่นพิเศษ ทำให้มีคุณสมบัติที่โดดเด่นและเหนือกว่าน้ำมันผสมน้ำทั่วไปอย่างเห็นได้ชัด

คุณสมบัติหลักของ Lubrican MT-50

- เพิ่มประสิทธิภาพการหล่อลื่นสูงกว่าเดิม: ด้วยสูตรเฉพาะที่เน้นการเพิ่ม Lubricity ทำให้สามารถลดแรงเสียดทานและป้องกันการเกิด BUE ได้อย่างยอดเยี่ยม

- รองรับงานหนัก: เหมาะอย่างยิ่งสำหรับงานตัดเฉือนวัสดุที่มีความแข็งและเหนียว เช่น สแตนเลส รวมถึงวัสดุพิเศษอื่น ๆ ที่ทนต่อการตัดเฉือน

- ยืดอายุเครื่องมือตัด: การหล่อลื่นที่ดีขึ้นช่วยลดการสึกหรอของคมตัด ทำให้สามารถใช้งานเครื่องมือได้อย่างยาวนานขึ้น ลดต้นทุนการผลิต

- รักษาคุณภาพผิวงาน: ช่วยให้ได้ผิวงานที่เรียบเนียน และรักษาค่าพิกัดงาน (Tolerance) ได้อย่างแม่นยำและเสถียร

- เป็นมิตรต่อสิ่งแวดล้อมการทำงาน: เป็นน้ำมันหล่อเย็นแบบผสมน้ำ ทำให้ไม่มีละอองน้ำมันฟุ้งกระจาย และทำความสะอาดง่าย

คำถามที่พบบ่อย (FAQ) สำหรับการเลือกน้ำมันหล่อเย็น

MT-50 เหมาะสำหรับวัสดุประเภทใดบ้าง?

– MT-50 เหมาะสำหรับงานตัดกลึงที่ต้องการการหล่อลื่นสูงและมีประสิทธิภาพในการรับแรงกด ไม่ว่าจะเป็นสเตนเลสทุกประเภทที่มีความเหนียวสูง หรือเหล็กคาร์บอนทั่วไปที่ต้องการรองรับงานตัดกลึงหนัก โดยจะช่วยแก้ปัญหา BUE และยืดอายุเครื่องมือได้อย่างดีเยี่ยม

การใช้ MT-50 ช่วยลดต้นทุนการผลิตได้อย่างไร?

– MT-50 ช่วยยืดอายุการใช้งานของเครื่องมือตัดได้ ทำให้ลดความถี่ในการเปลี่ยนคมตัด และยังช่วยลดการเกิดชิ้นงานเสียจากการคลาดเคลื่อนของขนาด ทำให้ประหยัดต้นทุนในระยะยาว

สรุป

การเลือก น้ำมันหล่อเย็น (MWF) ที่เหมาะสมเป็นปัจจัยสำคัญในการเพิ่มประสิทธิภาพและลดต้นทุนในงานตัดกลึง โดยเฉพาะอย่างยิ่งกับวัสดุที่ท้าทายอย่างสเตนเลส Lubrican MT-50 คือคำตอบที่สมบูรณ์แบบที่ช่วยสร้างสมดุลระหว่างคุณสมบัติการหล่อลื่น (Lubricity) และการระบายความร้อน (Cooling) ได้อย่างลงตัว

หากคุณต้องการยกระดับงานตัดกลึงและเพิ่มประสิทธิภาพการผลิต เราพร้อมให้คำปรึกษาและแนะนำ Lubrican MT-50 เพื่อให้คุณได้เห็นผลลัพธ์กับชิ้นงานจริงได้อย่างชัดเจน สามารถติดต่อเราได้ทันทีที่เบอร์ 02-333-8888 หรือเข้าเยี่ยมชมเว็บไซต์ www.factorymax.co.th เพื่อรับคำแนะนำจากผู้เชี่ยวชาญ