พลิกโฉมงานตัดเฉือนยุคใหม่ด้วย Aeroforce™ – ยืดอายุเครื่องมือตัด ควบคุมคุณภาพการผลิตได้อย่างยั่งยืน

July 21, 2025

Smart Quality Control ยกระดับการตรวจสอบคุณภาพจาก “วัดแล้วจด” สู่ “วัดแล้วรายงานอัตโนมัติ” ด้วย ZEISS PiWeb

October 24, 2025

เครื่อง CMM คืออะไร?

เครื่องวัดพิกัดสามมิติ หรือที่เรียกกันว่า CMM (Coordinate Measuring Machine) เป็นอุปกรณ์ที่ใช้ในการวัดขนาดทางเรขาคณิตของชิ้นงานในกระบวนการควบคุมคุณภาพ โดยการทำงานของ CMM จะใช้หัววัด (probe) เคลื่อนที่ไปตามแนวแกน X, Y และ Z เพื่อตรวจวัดค่าตำแหน่งหรือขนาดของชิ้นงานอย่างแม่นยำ หรือสามารถติดตั้งการวัดแบบไม่สัมผัส ด้วยการใช้แสงเลเซอร์เพิ่มเติมก็ได้

CMM มีหลากหลายประเภทให้เลือกใช้ ขึ้นอยู่กับลักษณะการใช้งาน ขนาดของชิ้นงาน และความต้องการเฉพาะของแต่ละอุตสาหกรรม บทความนี้จะพาคุณไปรู้จักกับ 5 ประเภทหลักของ CMM ที่นิยมใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต ว่าแต่ละแบบมีข้อดี ข้อจำกัด และเหมาะกับงานแบบไหนบ้าง

ประเภทของเครื่อง CMM (CMM Type)

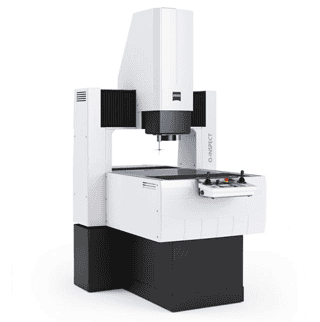

1. Bridge Type CMM (แบบสะพาน)

CMM แบบสะพาน (Bridge Type) เป็นประเภทที่พบมากที่สุดในโรงงานอุตสาหกรรม ตัวเครื่องมีลักษณะคล้ายสะพานพาดข้ามโต๊ะวางชิ้นงาน โดยทั่วไปสะพานจะเคลื่อนที่ในแนวแกน Y ขณะที่แกน X และ Z เคลื่อนที่ร่วมกับชุดสะพาน หัววัดจะติดตั้งตรงกลางและเคลื่อนที่ได้ทั้งสามแกน

คุณสมบัติเด่น:

- ความแม่นยำสูง: เหมาะสำหรับงานที่ต้องการความละเอียดมาก ๆ

- เหมาะสำหรับชิ้นงานขนาดเล็กถึงกลาง: ตอบโจทย์การวัดชิ้นส่วนหลากหลายประเภท

- โครงสร้างแข็งแรง: ให้ผลการวัดที่เสถียรและคลาดเคลื่อนต่ำ

ข้อจำกัด: โครงสร้างแบบสะพานอาจทำให้การเข้าถึงหรือเคลื่อนย้ายชิ้นงานขนาดใหญ่ทำได้ค่อนข้างลำบาก

2. Cantilever Type CMM (แบบแขนยื่น)

CMM แบบแขนยื่น (Cantilever Type) มีโครงสร้างแบบแขนเดียวที่ยื่นออกไปเพื่อวัดชิ้นงาน โดยมีแกน Y เป็นแกนหลักที่เคลื่อนที่ พร้อมกับแกน X และ Z ที่จะขยับตามไปด้วย

แม้ว่า CMM Cantilever Type จะมีข้อจำกัดด้านความแข็งแรงของโครงสร้าง ทำให้เหมาะกับชิ้นงานขนาดเล็ก เป็นหลัก แต่จุดเด่นคือมีฐานที่กว้างและแกน Column ที่มีน้ำหนักเบา ทำให้เครื่องประเภทนี้เคลื่อนที่ได้อย่างรวดเร็ว แต่ยังคงรักษาความแม่นยำในการวัดไว้ได้อย่างยอดเยี่ยม

คุณสมบัติเด่น:

- เข้าถึงชิ้นงานได้ง่าย: เนื่องจากมีโครงสร้างแขนเดียว ทำให้เข้าถึงชิ้นงานได้จากสามด้าน

- เหมาะกับชิ้นงานขนาดเล็ก: ตอบโจทย์งานที่ต้องการความรวดเร็ว

- เคลื่อนที่เร็วและแม่นยำสูง: ประหยัดเวลาในการวัดและยังได้ผลที่น่าเชื่อถือ

ข้อจำกัด: ความแข็งแรงของโครงสร้างจำกัดการใช้งานกับชิ้นงานขนาดใหญ่

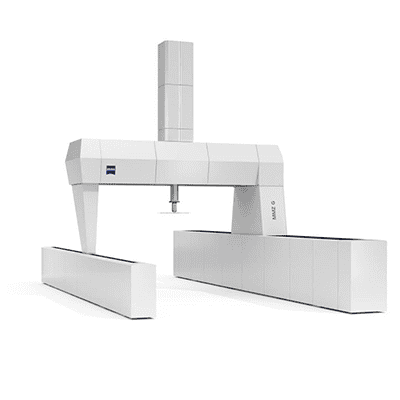

3. Gantry Type CMM (แบบโครงสร้างขนาดใหญ่)

CMM แบบโครงสร้างขนาดใหญ่ (Gantry Type) คือเครื่องมือที่ถูกออกแบบมาเพื่อวัดชิ้นงานขนาดใหญ่พิเศษ โดยเฉพาะ เช่น ชิ้นส่วนโครงสร้างรถยนต์, ชิ้นส่วนอากาศยาน หรือแม้กระทั่งแม่พิมพ์ขนาดใหญ่

ด้วยโครงสร้างที่วางชิ้นงานไว้ที่ฐานด้านล่าง ส่วนแกนเคลื่อนที่อยู่ด้านบน ทำให้การเคลื่อนย้ายชิ้นงานขนาดใหญ่เข้า-ออกเครื่องทำได้อย่างง่ายดายและสะดวกสบาย

คุณสมบัติเด่น:

- รองรับชิ้นงานขนาดใหญ่ หนัก และซับซ้อน: ไม่ว่างานจะใหญ่แค่ไหนก็เอาอยู่

- โครงสร้างแข็งแรง: ลดการสั่นสะเทือน ทำให้ได้ผลวัดที่แม่นยำสูงแม้กับชิ้นงานขนาดใหญ่

- เคลื่อนย้ายชิ้นงานสะดวก: ด้วยพื้นที่เปิดโล่ง ทำให้การโหลดและอันโหลดชิ้นงานเป็นเรื่องง่าย

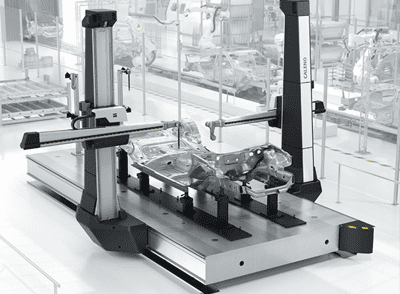

4. Horizontal Arm CMM (Column Type)

CMM แบบแขนแนวนอน (Horizontal Arm) เหมาะกับชิ้นงานขนาดใหญ่ที่ทำจากโลหะแผ่น เช่น ตัวถังรถยนต์ โครงเหล็ก หรือชิ้นส่วนเรือและอากาศยาน

CMM แบบนี้ยังเหมาะกับการวัดงานที่มีปริมาตรมาก มีขนาดใหญ่ สามารถเข้าวัดจุดลึกๆที่เข้าถึงยากๆได้ดีกว่าชนิดอื่น

คุณสมบัติเด่น:

- แขนวัดยื่นออกด้านข้าง เข้าถึงด้านข้างของชิ้นงานได้ง่าย

- เหมาะสำหรับติดตั้งในสายการผลิตหรือบนพื้นโรงงาน

- ใช้กับชิ้นงานที่เคลื่อนย้ายยากหรือเปราะบาง

Credit: Zeiss

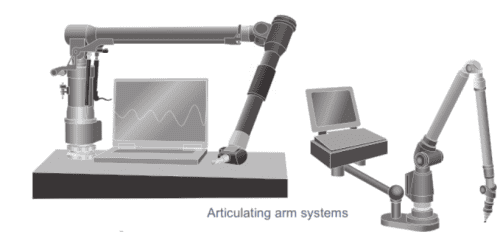

5. Portable CMM / Articulating Arm CMM

CMM แบบพกพา (Portable CMM) คือนวัตกรรมที่ทำให้การวัดทำได้ง่ายขึ้น เหมาะสำหรับการวัดภาคสนาม หรือชิ้นงานที่ไม่สามารถเคลื่อนย้ายมาที่ห้องแล็บได้ โดยแบ่งออกได้เป็น 3 ประเภทหลัก:

- Articulated Arm: แขนกลหลายข้อต่อที่คล้ายหุ่นยนต์ สามารถเคลื่อนย้ายและปรับตำแหน่งได้อิสระ

- Laser Tracker: ใช้เลเซอร์ในการตรวจจับตำแหน่งในพื้นที่สามมิติ ให้ความแม่นยำสูงในระยะไกล

- Portable Optical CMM: ใช้กล้องหรือระบบมัลติเซนเซอร์ในการตรวจวัดแบบไม่สัมผัส เหมาะกับงานสแกน 3 มิติ

คุณสมบัติเด่น:

- เคลื่อนย้ายสะดวก: สามารถนำไปใช้งานได้ทุกที่ที่ต้องการ

- ใช้งานได้หลากหลาย: รองรับทั้งการวัดแบบสัมผัส (contact) และไม่สัมผัส (non-contact)

- เหมาะกับชิ้นงานขนาดใหญ่: หรือการใช้งานในสถานที่จริง เช่น โรงงาน, หน้างานก่อสร้าง

การเลือกใช้วิธีการวัดแบบ Contact และ Non-Contact

นอกจากการเลือกประเภทของ CMM แล้ว การเลือกหัววัดที่เหมาะสมก็เป็นสิ่งสำคัญ หัววัดที่ใช้ใน CMM แบ่งได้เป็น 2 ประเภทหลัก:

1. การวัดแบบสัมผัส (Contact Measurement)

การวัดแบบนี้ หัววัดจะ สัมผัสผิวชิ้นงานโดยตรง เพื่อเก็บค่าพิกัด

ข้อดี:

- ความแม่นยำสูง: ให้ผลลัพธ์ที่ละเอียดและน่าเชื่อถือ

- ไม่ได้รับผลกระทบจากแสงหรือพื้นผิวสะท้อน: วัดได้แม้ในสภาพแวดล้อมที่ไม่เอื้ออำนวย

- เหมาะกับการวัดคุณลักษณะเรขาคณิต: เช่น ความกลม, ความเรียบ, ความตรง

ข้อจำกัด:

- ใช้เวลานานกว่า: เมื่อเทียบกับวิธีไม่สัมผัส

- อาจเกิดแรงกดทำให้ชิ้นงานเสียหาย: โดยเฉพาะกับวัสดุที่นิ่มหรือบอบบาง

- ไม่เหมาะกับชิ้นงานที่เปราะบาง: เช่น ชิ้นส่วนอิเล็กทรอนิกส์ขนาดเล็ก

เหมาะสำหรับ:

- ชิ้นงานที่ทำจากโลหะหรือวัสดุแข็ง

- งานควบคุมคุณภาพที่ต้องการความแม่นยำสูงสุด

2. การวัดแบบไม่สัมผัส (Non-Contact Measurement)

วิธีการนี้จะใช้แสง, เลเซอร์, หรือกล้อง ในการวัดระยะและรูปร่างโดยที่ หัววัดไม่สัมผัสกับชิ้นงานโดยตรง

ข้อดี:

- วัดได้รวดเร็ว: เหมาะสำหรับงานที่ต้องการความเร็วในการตรวจสอบ

- ไม่เกิดแรงกดต่อชิ้นงาน: ปลอดภัยสำหรับชิ้นงานที่เปราะบางหรือผิวละเอียดอ่อน

- เหมาะกับชิ้นงานที่เปราะบาง, บาง หรือรูปทรงซับซ้อน: เก็บข้อมูลได้ครบถ้วนโดยไม่สร้างความเสียหาย

ข้อจำกัด:

- ความแม่นยำอาจน้อยกว่าแบบสัมผัส: (ขึ้นอยู่กับประเภทและคุณภาพของอุปกรณ์)

- ได้รับผลกระทบจากแสงสะท้อนหรือพื้นผิวไม่สม่ำเสมอ: อาจส่งผลต่อความถูกต้องของข้อมูล

เหมาะสำหรับ:

- งานสแกน 3 มิติ, Reverse Engineering (การทำวิศวกรรมย้อนรอย)

- วัสดุนิ่มหรือเปราะ เช่น ยาง, เซรามิกบางชนิด

- ชิ้นส่วนอิเล็กทรอนิกส์, แผ่นวงจร, ชิ้นส่วนขนาดเล็กมาก

ตารางเปรียบเทียบแนวทางการเลือก

| ปัจจัย | ควรใช้ Contact | ควรใช้ Non-Contact |

|---|---|---|

| ความแม่นยำสูง | ✅ | ✅ (ขึ้นกับอุปกรณ์) |

| ชิ้นงานเปราะบาง | ❌ | ✅ |

| วัสดุนิ่ม เช่น ยาง | ❌ | ✅ |

| งานรูปทรง 3D อิสระหรือซับซ้อน | ❌ | ✅ |

สรุป: เลือก CMM อย่างไรให้ตอบโจทย์ที่สุด?

การเลือกประเภทของ CMM และวิธีการวัดที่เหมาะสมนั้นมีผลอย่างมากต่อคุณภาพและประสิทธิภาพของกระบวนการวัดในโรงงานของคุณ คุณควรพิจารณาจากปัจจัยสำคัญเหล่านี้:

- ความแม่นยำที่ต้องการ: งานของคุณต้องการความละเอียดมากน้อยแค่ไหน?

- ขนาดและน้ำหนักของชิ้นงาน: ชิ้นงานที่คุณจะวัดมีขนาดและน้ำหนักเท่าใด?

- ความสะดวกในการติดตั้งและเข้าถึง: CMM จะถูกติดตั้งที่ใด และการเข้าถึงชิ้นงานทำได้ง่ายหรือไม่?

- สภาพแวดล้อมของการวัด: จะใช้งานในห้องควบคุมอุณหภูมิ หรือในพื้นที่การผลิตภาคสนาม?

การเลือกเครื่องมือวัดที่เหมาะสมไม่เพียงแต่ช่วยให้คุณได้ผลลัพธ์ที่แม่นยำและน่าเชื่อถือเท่านั้น แต่ยังช่วย ลดเวลาและลดต้นทุน ในกระบวนการควบคุมคุณภาพในระยะยาวอีกด้วย